Les platines extrudées

Hier Huggy à joué au Scrabble et il a marqué 150 points en réussissant à poser EXTRUSION sur un mot compte triple. Mais en fait, l’extrusion, qu’est-ce que c’est?

Table des matières de la page

En deux mots :

Vous vous rappelez du jeu Play-Doh? Celui où une presse permettait de fabriquer des spaghettis en pâte à modeler?

Et bien l’extrusion c’est exactement la même chose…

Le principe :

Un bloc d’aluminium, chauffé à plusieurs centaines de degrés, est pressé à travers une filière (pour faire simple : un trou) ayant le profil (c’est-à-dire la forme) de la pièce à obtenir.

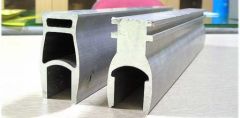

Un exemple de filière permettant d’obtenir la pièce qui est au centre de la photo

Un exemple de filière permettant d’obtenir la pièce qui est au centre de la photo

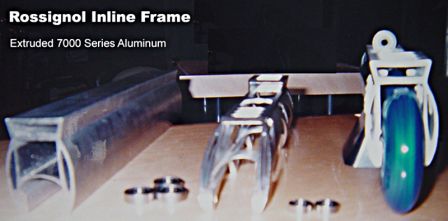

La pièce obtenue en sortie de filière est encore loin d’être utilisable : elle ressemble plutôt à une barre ayant la forme de la platine vue de derrière. Ci dessous des profilés utilisés par les fabricants Arco et Rossignol :

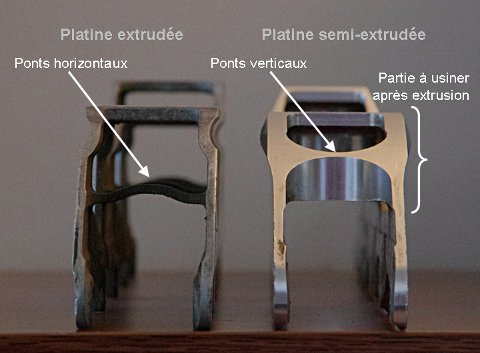

Un découpage et un usinage permettent ensuite de donner à la platine sa forme définitive. Il faut en effet découper les bords de la platine, évider certaines zones (cotés, ponts…), tarauder les pas de vis pour fixer les axes… comme indiqué sur le schéma ci-dessous.

Certains fabricants, voulant faire preuve d’originalité, auraient essayé de produire des platines en les extrudant *latéralement* et non plus dans le sens de la longueur. Ce procédé (peut être utilisé par exemple sur la platine RollerBlade 4×100 ProFuel) permet d’obtenir des platines esthétiques, mais en général le résultat est décevant au niveau rigidité et tenue mécanique.

Exemple de la platine Arco straight 84 (à mettre en correspondance avec le profilé Arco montré ci-avant) :

L’extrusion, par rapport à l’usinage d’un bloc (c’est-à-dire une taille dans la masse) permet de produire des platines à un coût raisonnable pour de la grande série. Il y a en effet très peu de matière à enlever une fois que la barre est extrudée, ce qui permet d’obtenir une platine relativement rapidement et sans trop de perte de matière.

Ceci explique que la grande majorité des fabricants utilisent ce procédé. Son principal inconvénient est dû à son principe même : la platine aura un profil donné et constant. Le passage dans la filière lui impose une certaine géométrie : impossible de faire de vrais ponts verticaux, géométrie de l’embase avant qui influe sur l’embase arrière… plus globalement l’extrusion interdit (ou du moins rend difficile) un renforcement de la platine sur certaines zones pourtant soumises à de fortes contraintes. C’est d’ailleurs l’argument des quelques fabricants de platines taillées dans la masse (Diabolik principalement).

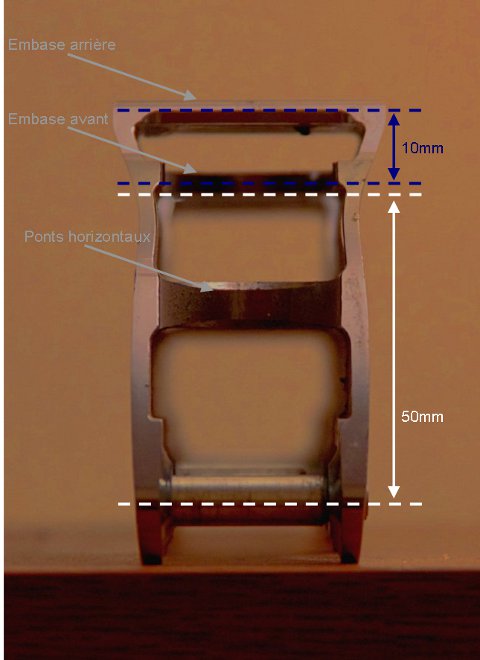

Un exemple : une platine vue de derrière

La platine ci-dessus est une 5x90mm. Une vue de derrière permet de bien visualiser le profil (il faut évidemment prendre en compte que la platine sort de la filière sans les axes).

- les ponts sont horizontaux : des ponts verticaux (plus solides) obligeraient à ré-usiner la platine assez lourdement en sortie de filière (le seul fabricant connu réalisant des ponts verticaux sur des platines extrudées est Maple, qui produit des platines qu’on pourrait qualifier de semi-extrudées).

- les cotés des embases avant en arrière sont parfaitement alignés : c’est du au principe même de l’extrusion : il est donc difficile d’optimiser le dessin de la platine.

- la différence de hauteur entre les embases avant et arrière est de 10mm (traits bleus), ce qui est standard pour une platine 5 roues.

- une étude plus approfondie de cette platine permet de s’apercevoir que la différence de hauteur entre les axes et le dessous de l’embase avant est de 50mm (traits blancs)… Ceci peut permettre de conclure que la filière utilisée pour extruder cette platine était très certainement à l’origine une filière de platine 4×100. Ceci n’a a priori pas d’impact sur la rigidité de la platine mais une filière plus adaptée aurait permis d’obtenir une platine plus basse.

La conception

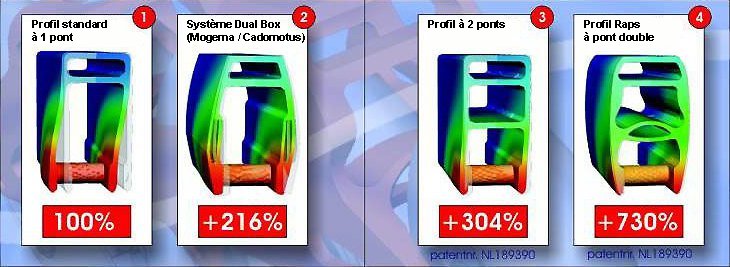

Bien que l’extrusion impose certaines contraintes sur le dessin de la platine, une étude approfondie permet d’optimiser la forme et le profil en sortie de filière. Ci-dessous une étude menée par le fabricant Raps permettant de visualiser les contraintes et les éventuelles points faibles de plusieurs types de profils de platines extrudées.

Bien que ce schéma provienne de chez Raps, l’analyse théorique est confirmée par l’expérience : les platines Raps utilisant le profil à ponts doubles sont extrêmement rigides, plus que les modèle Cadomotus/Mogema Dual Box et les modèles Boen à pont unique.

Au-delà des ponts il faut garder en mémoire que le design global de la platine influe grandement sur la rigidité. Et pour terminer, il faut savoir que certains très bons patineurs de vitesse n’aiment pas les platines trop rigides, les trouvant trop difficile à ‘tourner’. Une platine plus souple leur fait perdre (un peu) en contrôle mais ils gagnent en confort de patinage.

Le choix de la platine dépend aussi grandement de sa pratique et de son gabarit.